|

|

|

Статьи1991. Вейник А.И., Комлик С.Ф., Матулис Э.Б., "Дистанционный контроль времени затвердевания отливки".Дистанционный контроль времени затвердевания отливки.

Вейник А.И., Комлик С.Ф., Матулис Э.Б. (ФТИ АН Беларуси)

Журнал «Литейное производство», 1991, № 8, стр. 10-11.

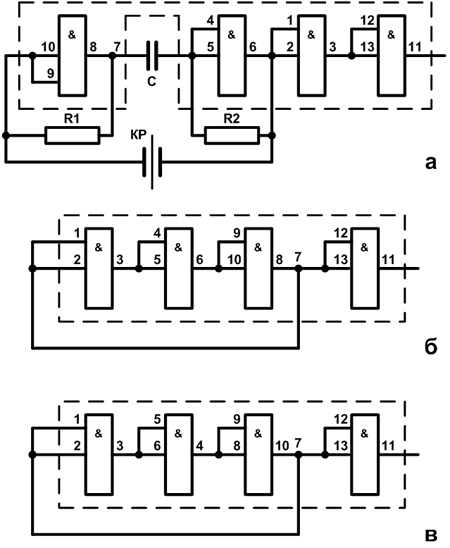

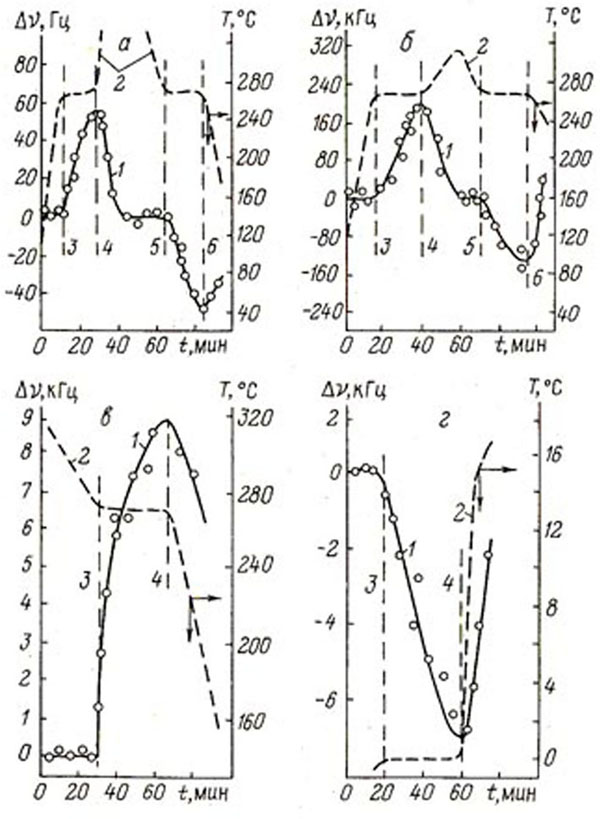

Применяемые на практике различные способы контроля процесса формирования отливки в форме основаны на хорошо известных физических принципах и явлениях, например термопара использует термоэлектрический эффект Зеебека. Однако, когда появляются новые принципы и явления, они часто открывают перед наукой и техникой совершенно неожиданные перспективы и позволяют получить ценные результаты в самых различных областях, в том числе литейном производстве. К числу таких неизвестных ранее явлений относится хрональное (по-гречески хронос – время) [1, с.102; 2, с.14; 3, с. 228, 325]. Хрональное явление, ответственное за темп (длительность) всех процессов, протекающих в различных телах и объектах, столь же широко распространено в природе, как тепловое, электрическое, магнитное и т.д. Все без исключения физические, химические, фазовые и прочие процессы, происходящие в живых и неживых объектах, сопровождаются излучением хронального поля. Это поле обладает колоссальной проникающей способностью и несет в себе полную информацию об излучающих его телах. Мы еще не научились расшифровывать эту информацию, но вполне можем с помощью соответствующих датчиков извлечь из хронального поля затвердевающей отливки необходимые сведения о происходящих в ней агрегатных и фазовых превращениях, возникающих напряжениях и трещинах и т.п. При этом датчик, который может находиться вдали от отливки, должен быть нацелен на ее определенную точку. Поскольку речь идет о совершенно новом явлении, возможности которого пока не раскрыты, целесообразно привлечь к нему внимание возможно более широкого круга исследователей, занимающихся самыми различными проблемами литейного производства. С этой целью мы предполагаем опубликовать в журнале «Литейное производство» небольшую серию кратких статей с описанием применяемой нами измерительной техники, полученных с ее помощью результатов и перечислением возможных областей применения хронального явления в литейном производстве. Подобные сведения о свойствах самого хронального явления излагаются в монографии [3]. В основу разработки датчиков положена способность хронального поля изменять темп различных процессов, в том числе и в полупроводниковых структурах, использованных в датчиках-генераторах (ДГ). Датчиком служит n-p-n (p-n-p) или МДП-структура, представляющая собой кристалл 1,5х1,5 мм, на котором реализуется генератор прямоугольных импульсов. Датчик ДГ-1 (рис. 1-а) собран на микросхеме 4-2И-НЕ типа 531-ЛАЗП. На двух элементах 2И-НЕ реализован генератор меандра с частотой 50 МГц, а два других элемента 2И-НЕ используются в качестве согласующего устройства. Частота стабилизируется с помощью кварцевого резонатора (кварцевая пластинка 7 мм в герметичном стеклянном корпусе 10х10х3 мм). Датчик ДГ-2 (рис. 1-б) с частотой 45 МГц собран на микросхеме 531-ЛАЗП, на трех элементах 2И-НЕ реализован генератор по кольцевой схеме, а четвертый элемент 2И-НЕ используется в качестве согласующего устройства. Датчик ДГ-3 (рис. 1-в) собран на микросхеме 561-ЛА7 (МДП) по такой же схеме, как и ДГ-2.  Рис.1. Схемы датчиков-генераторов ДГ-1 (а). ДГ-2 (б) и ДГ-3 (в) *: резисторы R1 = 330 Ом и R2 = 620 Ом, емкость С = 10 пФ, кварцевый резонатор КР = 50 МГц. Для автоматизации контроля процесса формирования отливки созданный измерительно-вычислительный комплекс (ИВК) на базе микроЭВМ «Электроника ДЗ-28» позволяет обрабатывать и анализировать результаты измерений, управлять самим процессом измерений, а также формировать сигналы, управляющие исполнительными устройствами отливки и формы. Входящий в комплекс частотомер ЧЗ-34 позволяет измерять частоту с точностью 10^-8, а его встроенный термостатируемый кварцевый генератор используется в качестве эталонного для таймера. Аналого-цифровым преобразователем в ИВК служит цифровой вольтметр Щ68002. Предварительный усилитель совместно с восьмиканальным управляемым от ИВК коммутатором аналоговых сигналов на входе обеспечивает возможность измерения напряжений от 1 мкВ. Результаты измерений выводятся на печатающее устройство, экран дисплея и графопостроитель. На показания датчиков влияют температура, электромагнитные излучения, хрональное поле Солнца и окружающих людей и т.д. От хрональных излучений система изолирована многослойным полиэтиленовым экраном, от электромагнитных – многослойным заземленным металлическим, влияние температуры учитывается специальной тарировкой датчиков. Уровень помех от опыта к опыту изменяется, поэтому датчики тарируются автоматически в процессе каждого опыта. Вначале с помощью внешнего нагревателя, управляемого от комплекса, температура датчиков изменяется в заданном интервале, а частота и соответствующие ей значения температуры заносятся в память ЭВМ, которая автоматически учитывает уровень всех помех. В качестве примера на рис. 2 приведены результаты сравнительных измерений с помощью описанного комплекса частоты V и температуры Т в функции времени t плавящейся и затвердевающей в керамической форме висмутовой отливки. Предварительное расплавление висмута в форме осуществляется с помощью специального электронагревательного устройства, управляемого от ИВК, температура измеряется ХК-термопарой. Датчик располагается на одном конце фокусирующего устройства, представляющего собой трубку из коррозионно-стойкой стали длиной 1 м и внутренним диаметром 15 мм, которая заземлена и покрыта хроноизолирующим материалом. Другой конец трубки направлен на интересующий нас участок отливки. Для устранения тепловых конвективных потоков воздуха от отливки к датчику на оба конца трубки надеты стеклянные колпачки.  Рис. 2. Влияние агрегатных превращений в висмуте на частоту: а) плавление и затвердевание, датчик ДГ-1; б) то же, датчик ДГ-2; в) затвердевание, датчик ДГ-3. На рис. 2 все сплошные кривые 1 и опытные точки соответствуют изменению частоты delta V, фиксируемому датчиком, штриховые кривые 2 определяют температуру Т, фиксируемую термопарой. Горизонтальные участки кривых 2 характеризуют длительность процессов плавления и затвердевания, вертикальные штриховые линии 3-6 отсекают на частотных кривых эти же длительности. Из сопоставления кривых 1 и 2 видно, что началу и концу агрегатного превращения соответствуют резкие изменения частоты, причем длительность превращения можно с равным успехом определять как по температурной кривой, так и по частотной. Отсюда следует, что хрональный метод вполне приемлем, например для дистанционного неразрушающего контроля длительности затвердевания отливки или слитка. Датчик реагирует также на изменение напряженного состояния материала, появление трещин и т.д. Поэтому фокусирующую трубку можно направить на интересующий нас узел машины при определении условий его работы, на соответствующий участок местности при прогнозировании землетрясений и т.п. Список литературы. 1. Вейник А.И. Термодинамическая пара. Минск: Наука и техника, 1973. - 384 с. 2. Смирнов С.Г. Об одной малоизвестной теории времени // Физико-химические исследования патогенных энтеробактерий в процессе культивирования. Иваново: ИГМИ, 1982. - С. 14-20. 3. Вейник А.И. Термодинамика реальных процессов. Минск: Навука i тэхнiка, 1991. - 576 с. Примечание. * - В обозначения на рис.1-в внесены исправления: «цифры 4, 5, 6, 8 и 10 должны быть заменены на 5, 6, 4, 10 и 8 соответственно» – указание в статье Вейник А.И., Комлик С.Ф., «Аппаратура для хрональных экспериментов», журнал «Литейное производство», 1993, № 5, стр. 27-29. |

| © 2005 - 2009 Е.В. Вейник работает на Sitefactor.CMS |

|